ブースタ付油圧シリンダーのゴミの混入によるシャフト(ロッド)の修理

◇目次

通常油圧シリンダは簡潔に述べるとパイプ(チューブ)、シャフト(ロッド)、ヘッドカバー、ロッドカバーとピストンで構成されています。ブースタ付油圧シリンダとは、大きいメインシリンダーの後ろに小さいブースタシリンダーがついています。この大小2つのシリンダーの面積差を利用することによって1台のシリンダーでは出せない力を出すことができるシリンダーです。

ブースタ付油圧シリンダーのシャフト(ロッド)のカジリによる修理依頼品です。

このシリンダはブースタ(図の赤枠)がついているシリンダーです。

外観検査をしてみます。

本来ならこのようにパッキンがはみ出していることはなりません。今回のようにパッキンがはみ出しているものは油漏れによる内部の圧力によって押し出された可能性が高いです。

まずはブーストシリンダーを外して、メインシリンダーに取り掛かります。

メインシリンダーだけでも全長で2700mmあり、とても大きく分解するのも大変です。ブーストシリンダーを外し、メインのシリンダーの分解をしていきます。

このように立ててシャフト(ロッド)をパイプ(チューブ)から抜いていきます。

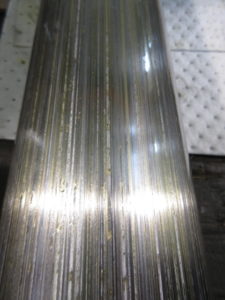

ご覧のように摺動面に深い傷が全周にわたって見られます。

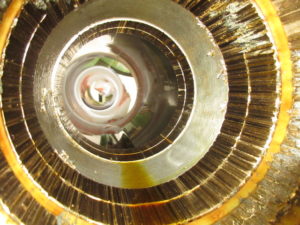

シャフト(ロッド)と接しているロッドカバーも同様に深い傷が全周にわたってみられます。

これは、外部からゴミが内部に入ったことだと考えられます。ゴミの混入により、シャフト(ロッド)もしくはロットカバーが傷つき、その傷がさらに傷を生むということを繰り返した結果これほどひどくなったのでしょう。

こうなっては補修することができず作り直すしか方法がありません。早期発見できれば補修で済む可能性もありますので日常点検はとても大切です。

他の部品は細かな摺動傷程度でしたのでミガキ作業をして流用し、シャフト(ロッド)とロッドカバーのみ作り直しをします。

ヘッドカバー、ピストン、ブーストロッドは旋盤でペーパーを使い磨きました。メインチューブ、ブーストチューブはホーニング加工をして磨きました。これがメインのパイプ(チューブ)の修整前(左図)と修整後(右図)です。

修整後、各部品の洗浄をしていきます。

こちらが洗浄後です。シャフト(ロッド)はパッキンが通る部分もきれいに面取りをしています。

これからシリンダーへと組み立てていきます。

まず、FAフランジをパイプ(チューブ)に組み付け、入るかどうか確認していきます。

FAフランジが組み付けることができることを確認できました。続いてシャフト(ロッド)をパイプ(チューブ)の中に入れていきます。

分解同様立てて、大きいのでクレーンを使い組み上げていきます。

シャフト(ロッド)が入りました。続いてロッドカバーを組み付けていきます。

冶具を使いロッドカバーを入れていきます。

最後にヘッドカバー側のボルトを締めて完成です。

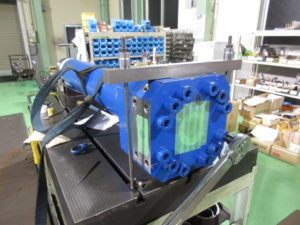

メインのシリンダーはこれで組みあがりました。ここにブーストシリンダーを付けて完成です。

耐圧・動作確認、規定のストロークがあるかそして油漏れがないか検査をします。

今回はシャフト(ロッド)が長く重量も重く、ストロークも長いので重量で本体が上がらないようにサポートを入れて検査をしています。

これらの検査に合格したことを確認しました。

塗装も完了しました。きれいに梱包し、お客様に納めます。